搅拌摩擦焊自英国焊接研究所(TWI)发明以来,经过20余年的发展,已成为在铝合金构件制造中可以代替熔焊的工业化实用连接技术,在美欧航天领域得了大量成功应用。近年,搅拌摩擦焊技术不断创新发展,巨型焊接装备拓展零部件的制造尺度极限,航天用钛合金等高熔点材料搅拌摩擦焊技术取得重要突破。

一、搅拌摩擦焊技术彻底解决了铝合金的焊接性问题,在航天工业铝合金构件的制造中得到广泛应用

无论是传统的熔焊方法还是激光焊、电子束焊等各种焊接方法,都不能彻底解决铝合金的焊接性问题,尤其是2系列、7系列等高强铝合金。采用英国焊接研究所针对焊接性差的轻质有色金属开发的搅拌摩擦焊技术可以焊接所有系列的铝合金,不存在常规熔焊缺陷,彻底解决了铝合金的焊接性问题。

轻量化一直为航天工业追求的目标,运载火箭箭体主要组件——推进剂贮箱等部件都采用比强度较好的2系列及7系列铝合金材料。美国和欧洲率先将搅拌摩擦焊技术用于航天运载工具的焊接,从一定程度上解决了轻质合金焊接性差的一系列问题。

美国波音公司最早实现了实际产品的搅拌摩擦焊工艺技术应用,将搅拌摩擦焊技术应用在Delta系列运载火箭铝合金贮箱中间舱段的连接制造,并成功发射升空。搅拌摩擦焊技术在Delta Ⅳ型火箭中心助推器上的应用使焊缝接头强度提高30%~50%,Delta Ⅳ和Delta Ⅱ的制造费用节省了60%,生产周期由原来的23天减少为6天。

洛克希德·马丁公司积极开展搅拌摩擦焊接在航天飞机外贮箱(储存液氢燃料和加压液氧化剂)上的应用研究,以提高产品焊接质量,已经采用FSW焊接完成2195铝锂合金航天飞机外贮箱(直径为8.4米、长达47米)生产。

按照NASA的计划,在美国航天飞机退役后,战神(Ares)系列火箭(战神-Ⅰ、Ⅱ、Ⅳ)将成为执行美国空间探索的新型运输基础设施的重要单元。据报道战神-Ⅰ火箭上面级的液氢、液氧贮箱将全部采用2195铝锂合金材料,并采用搅拌摩擦焊制造。战神-Ⅰ火箭将运载的“猎户座”载人飞船的乘员舱和服务舱也都将采用铝锂合金。“猎户座”飞船是NASA研发的新一代载人航天器,在“火星之旅”任务中将航天员送往深空目的地发挥重要作用。2016年1月,NASA在米丘德装配厂完成“猎户座”飞船乘员舱铝锂合金主结构的搅拌摩擦焊连接,标志着NASA在“火星之旅”计划中又前进了一步。

美国太空探索技术(SpaceX)公司的猎鹰9号火箭燃料箱采用搅拌摩擦焊技术制成。在箭体结构和材料上,猎鹰9号是世界上第一种全面应用高强的2195铝锂合金的火箭。猎鹰9号火箭第一级的贮箱箱体和封头均由铝锂合金制成,采用强度高、可靠性高的全搅拌摩擦焊工艺制造。

二、巨型焊接装备拓展零部件的制造尺度极限,提高焊接质量和效率

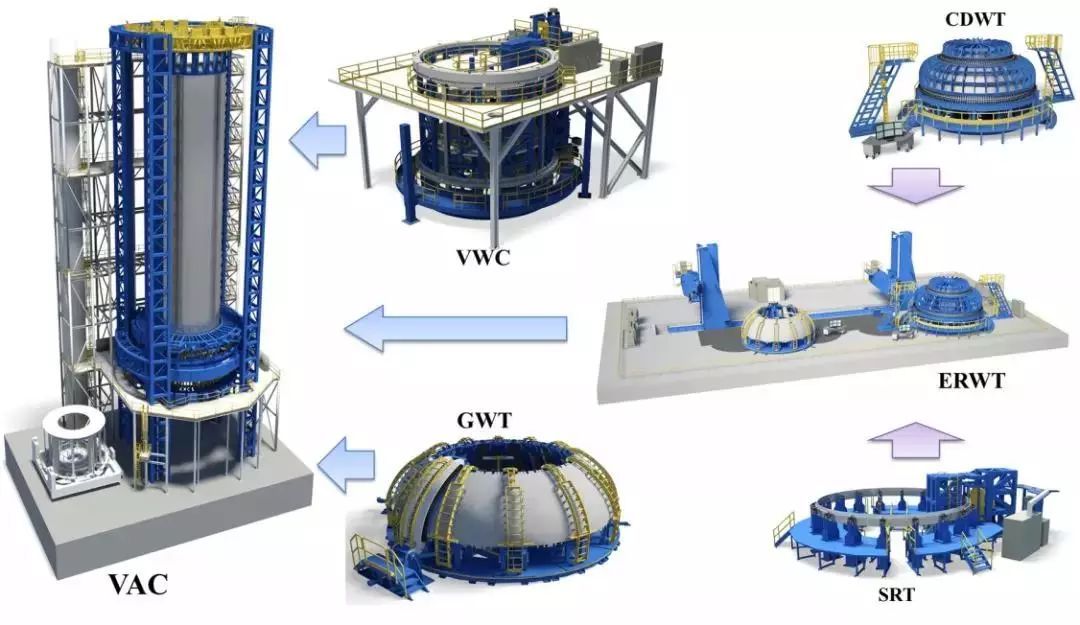

NASA和波音公司通过3年(2012-2014)联合攻关,研制了6套大型自动化搅拌摩擦焊装备,组成了具有里程碑意义的世界最大的“搅拌摩擦焊接装备库”,可满足低地轨道运载能力分别为70吨、105吨、130吨的三种“航天发射系统”重型运载火箭一级箭体结构建造需求。这套巨型焊接装备库(如图1所示)包括:圆顶焊接装备(CDWT)、分段环形焊接装备(SRT)、增强型自动化焊接设备(ERWT)、垂直焊接中心(VWC)、戈尔焊接工具(GWT)5套大型部件自动化搅拌摩擦焊接装备,以及1套高51.8米、宽23.8米、用于部件总装的垂直集成中心(VAC),可实现水平焊、垂直焊、仰焊等不同位置空间焊接以及前所未有的厚度、长度、直径结构件的焊接。VAC是一个巨型轨道焊接系统,通过搅拌摩擦焊将贮箱封头、筒形箱体、箱间段、箱体环箍结构、裙部和发动机等大型结构件焊接装配在一起,以完成第一级箭体结构的制造。此外,在搅拌摩擦焊装备中集成了焊缝质量无损检测功能,提高了焊接质量和效率。该搅拌摩擦焊接装备库既为“航天发射系统”(SLS)第一级箭体结构研制生产提供了工艺保障,也可用于其他大型结构件的高效焊接。

图1 NASA搅拌摩擦焊装备库

2017年6月,NASA的米丘德装配厂正在开展航天发射系统芯级5个部段的制造工作,液氢贮箱采用自持式搅拌摩擦焊,该贮箱是这种焊接工艺加工过的厚度最大的部件。液氧箱箱底和筒段的焊接工作也正在进行。

三、钛合金推进剂贮箱实现全周向静止轴肩搅拌摩擦焊

钛合金具有比强度高、耐高温、耐腐蚀性能好等优点,被广泛应用于航空航天等领域。钛合金在航天领域的应用实现了发射重量减轻、射程增加、费用节省。然而,由于目前制造方法存在的成本高、周期长、材料利用率低等问题,使得钛合金推进剂贮箱成为航天发射计划中成本最高的硬件之一。

为降低钛合金推进剂贮箱制造成本,应对发射任务和世界发射市场的竞争,2014年,欧洲航天局通过通用支持技术计划(General Support Technology Programme,GSTP),调查研究搅拌摩擦焊在制造未来空间计划用钛合金推进剂贮箱的能力。在该计划的资助下,英国焊接研究所(TWI)与空客集团防务与航天(Airbus Defence andSpace)公司合作,于2014年12月开始进行为期两年的钛合金推进剂贮箱静止轴肩搅拌摩擦焊可行性研究。

静止轴肩搅拌摩擦焊(Stationary Shoulder Friction Stir Welding,SSFSW)是英国焊接研究所在焊接钛合金时,为解决钛合金热导率较低导致在板厚方向存在较大的温度梯度而影响接头性能的问题,基于传统搅拌摩擦焊开发的一种新型固相连接技术,在焊接过程中,内部搅拌针处于旋转状态,而外部轴肩不转动,仅沿焊接方向行进,具有热输入低、缺陷率低、焊接载荷低、焊缝成型好、组织均匀,焊接残余应力与变形小、接头力学性能优异及适应性强等优势,在钛合金、不同厚度铝合金等搅拌摩擦焊复杂形式接头方面的制造中有广阔应用前景,是目前固相摩擦焊领域的先进连接技术和热点研究问题。

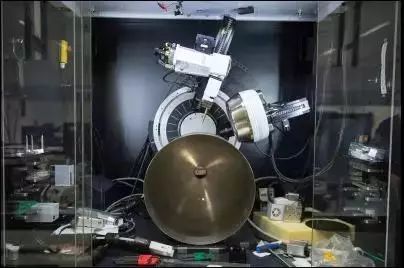

2015-2016年,英国焊接研究所研究开发了钛合金(Ti-6Al-4V)贮箱原型静止轴肩搅拌所需的焊接工装系统(图2所示)及焊接工艺参数,完成了两个直径为420mm的钛合金筒形件(图3所示)的连接,以及直径均为420mm的半球与筒形件的连接,成功实现了钛合金贮箱的世界首次全周向搅拌摩擦焊。最终通过工艺放大,制造了4个全尺寸钛合金贮箱,将钛合金搅拌摩擦焊的技术成熟度等级从3级提高到了6级。与常规焊接技术相比,采用静止轴肩搅拌摩擦焊技术制造的钛合金贮箱在成本、可靠性、效率和环境友好型等方面均有优势,生产成本预计减半,制造时间从数月缩短到数周。

图2 英国焊接研究所开发的全周向搅拌焊工装

图3 正在对两个筒形件进行静止轴肩搅拌摩擦焊

搅拌摩擦焊耗能较少,焊接过程对焊缝造成的残余应力小于标准的熔焊,制成的贮箱扭曲变形更小,焊后材料性能可与未焊材料性能相媲美。2017年2月,采用静止轴肩搅拌摩擦焊制造的钛合金推进剂贮箱,已经过详细的X射线分析(图4所示),检查了其在轨应用的稳健性。后续测试将对焊接强度进行量化,并为搅拌摩擦焊工艺制定验证标准,推动其未来在航天领域的工程化应用。

图4 采用X射线测试搅拌摩擦焊接贮箱

四、结束语

美欧不断拓展搅拌摩擦焊技术在更多材料领域的特殊需求,目前逐步向高熔点合金材料展开探索研究,通过改进搅拌头设计、工艺参数、工艺控制等,实现技术突破。钛合金作为轻质高强度金属,在航天领域具有巨大的应用潜力,搅拌摩擦焊技术的不断发展,及其固有的优势,必将为钛合金在航天领域的广泛应用提供有力支撑,加速钛合金搅拌摩擦焊接技术在航天领域的工程化应用。(转自 焊割在线 2018-11-09 19:54)