导读:天津大学杨新岐教授已开发成功固相摩擦挤压增材制造技术及设备,基于美国MELD的工艺原理,已成功实现增材制样制备。

搅拌摩擦增材制造(Friction Stir Additive Manufacturing, FSAM)与固相摩擦挤压增材制造(Friction Extrusion Additive Manufacturing , FEAM)是近年来基于摩擦焊原理开发的创新金属固相增材制造技术,它利用分层累积与摩擦挤压塑性变形加工原理实现金属沉积过程。在增材制造中金属材料不发生熔化与凝固现象,克服了熔焊增材工艺中不可避免地会出现孔隙、未熔合及热裂纹等必须通过增材组织调控、焊后热处理、热等静压及机械辊压等手段无法完全消除的各种冶金缺陷,其增材沉积层具有锻造组织特征和优异力学性能,因而在高性能铝镁等轻质合金结构制造领域具有巨大应用潜力。

△视频:天津大学固相摩擦焊研究室-固相摩擦挤压增材制造

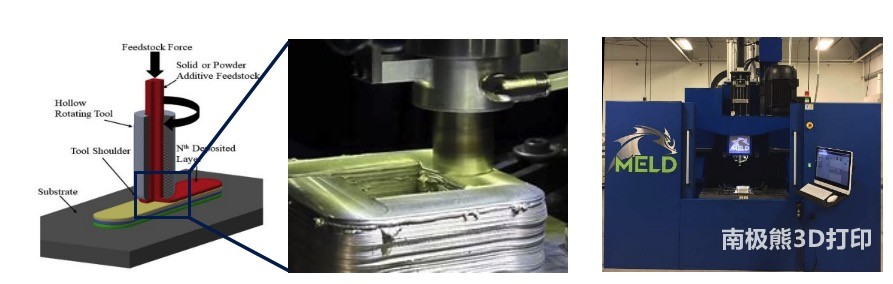

在国外美国Aeroprobe公司2018年首次公开了他们研制开发的固相增材制造3D打印设备,实现了填充材料自主沉积的固相增材制造过程,并采用新术语“MELD”表征这种创新金属增材工艺[1]。由于MELD在金属增材制造领域具有显著技术先进性和独创性,2018年该技术获得美国R&D100科技创新奖及NASA的研究资助,2019年国内媒体等单位均报道了这种创新固相增材技术。但由于涉及到知识产权及专利技术独占性,目前在国内除有关实现填充材料的摩擦挤压增材工艺原理介绍外,尚未见到MELD设备及工艺研究的详细报道(图1示)。

(a) 固相摩擦挤压增材工艺原理 (b) MELD增材制造设备

图1 美国Aeroprobe公司开发的摩擦挤压增材制造设备(2018年)

2018年天津大学杨新岐教授课题组在国家自然基金项目《高性能轻合金搅拌摩擦增材制造成形机理及组织控制》资助下(51775371),对高性能铝镁轻质合金的搅拌摩擦增材制造(FSAM)工艺中增材成形机理、组织控制及力学性能进行了深入系统研究[2];尤其在固相摩擦挤压增材制造(FEAM)工艺方面获得突破性进展,2020年在国内独立设计研制成功固相摩擦挤压增材制造(FEAM)设备,可以实现填充材料的主动沉积及自由成形,增材沉积效率高并能成形几米范围大尺度铝合金构件,为深入开展固相摩擦挤压增材制造(FEAM)关键技术研究及开发工业化装备提供重要基础。

搅拌摩擦增材制造(FSAM)/固相摩擦挤压增材制造(FEAM)基本原理

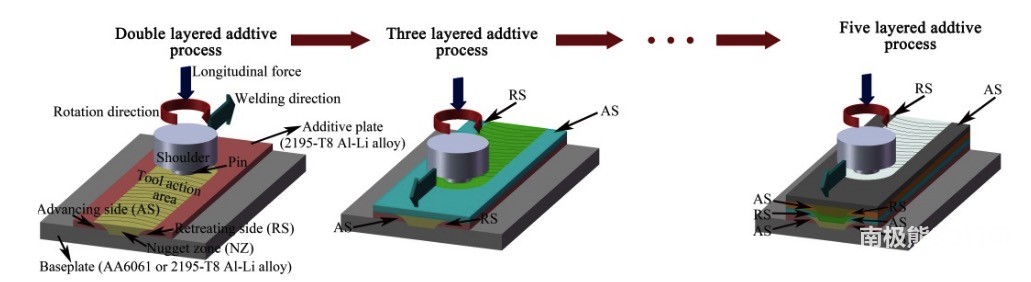

搅拌摩擦增材制造(FSAM)建立在已有搅拌摩擦搭接焊工艺基础上,并结合分层叠加方式实现金属零件的三维构建,其工艺原理如图2示:首先在基板上刚性固定每层增材薄板条,其次沿加工路径和增材方向采用搅拌工具进行逐层累积搅拌摩擦搭接焊制备接近成形零件,最后机械加工去掉多余材料形成最终零件形状。FSAM沉积区完全由搅拌摩擦焊缝的焊核构成,在搅拌摩擦加工过程中焊核依次叠加成形,因而增材内部不会产生各种熔化凝固冶金缺陷、具有完全致密细小等轴晶组织特征和优异力学性能。

FSAM工艺的优势是不需要开发专用增材设备,采用传统搅拌摩擦焊机就可实现增材制造,但需要针对具体构件设计加工专用工装夹具,其中实现搭接焊的搅拌工具形状、工艺参数及不同铝合金塑性流动特征是影响沉积层界面连接机制及缺陷形成的关键因素。但由于FSAM 不能实现填充材料的自主沉积和自由成形,其工艺过程需要额外加工增材薄板条及繁琐刚性夹具固定等,使得FSAM 在工业化应用中有较大局限性。

图 2 搅拌摩擦增材制造(FSAM)工艺原理示意[2]

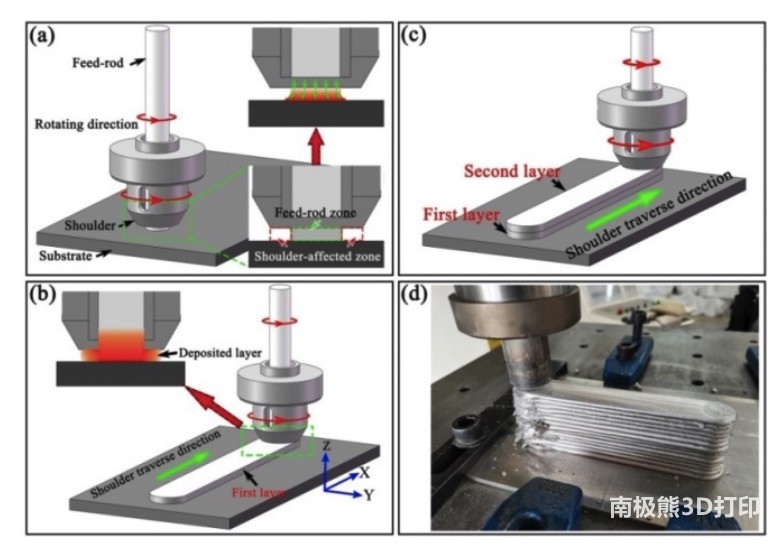

固相摩擦挤压增材制造(FEAM)建立在轴肩辅助摩擦堆焊工艺基础上[3],同样结合分层叠加方式实现金属零件的三维构建,其工艺原理如图3示:非消耗轴肩与基板表面保持给定间隙(增材层厚度),填充棒料受到轴向压力作用与轴肩同时旋转并持续摩擦挤压基板表面,从而产生强烈摩擦热和剪切塑性变形导致材料软化产生塑性流动、填充轴肩与基板表面之间的间隙;随着轴肩沿基板表面横向移动被软化材料与基板产生冶金连接、并沉积在基板表面形成增材层;沿给定加工路径重复上述操作即可形成单道多层或多道多层增材构件。为了实现固相摩擦挤压增材制造(FEAM)工艺过程,必须设计研制专用的增材设备,其中实现填充棒料给进的主轴头及轴向送料系统是FEAM增材设备研制的关键内容。

图3 固相摩擦挤压增材制造(FEAM)工艺过程示意(a)增材沉积开始;(b)第1层沉积结束;(c)第2层沉积结束;(d)实际增材沉积单道多层试样[4]

搅拌摩擦增材制造(FSAM)与固相摩擦挤压增材制造(FEAM)均建立在摩擦焊原理基础上,但其工艺过程有本质区别:FSAM是采用非消耗搅拌工具“摩擦挤压搅拌”被加工材料,其摩擦热源是非消耗搅拌工具与被加工材料的“摩擦挤压搅拌”作用而产生的,这样为产生摩擦热源必须对被加工材料施加刚性固定才能实现搅拌摩擦加工过程,不能实现增材制造自由成形;而FEAM是采用消耗填充棒料自身“摩擦挤压”基板,消耗填充棒料既产生摩擦热源又是被加工材料,由于摩擦挤压使得填充棒料软化后直接沉积到基板上形成增材,可以实现增材制造自由成形,在沉积过程中消耗棒料将受到强烈摩擦挤压剪切塑性变形作用,但没有搅拌工具的搅拌摩擦作用。由于“摩擦与挤压”是表示该工艺的关键特征,因此采用术语“Friction Extrusion Additive Manufacturing, FEAM”,其对应意译为“固相摩擦挤压增材制造”表征这种特色金属固相增材制造技术[5],以有效反映摩擦挤压塑性成形的强烈热-力耦合冶金加工特征。

固相摩擦挤压增材制造(FEAM)的显著特征

与目前熔焊金属增材制造比较,FEAM具有以下显著特征:

1)、增材金属不存在熔化凝固现象、有效避免增材内部孔隙、未熔合及热裂纹等冶金缺陷,增材内部残余应力低、增材宏观力学性能可达到甚至超过母材性能,是目前实现高性能铝镁合金增材制造的最有效方法;

2)、增材制造成本低,在打印状态下就可获得完全致密具有细小等轴晶锻造组织特征,而不是熔焊工艺的粗大柱状晶组织特征,不需要后续热处理或热等静压处理。操作空间是大气环境不需要惰性气体或真空室环境;采用工业上广泛应用的铝合金材料、不需要为增材工艺专门开发的特殊粉末材料;

3)、采用实体金属棒料进行增材、沉积速率高,对铝合金其沉积速率可达到(1400cm3/hour)。增材过程受环境及材料的随机因素影响小、重复性高;

4)、可实现熔焊工艺很难焊接的铝合金增材制造,如2024、7075及铝锂合金等,尤其在异种铝合金等金属增材制造方面具有明显优势;

5)、可制备较大尺寸增材构件、加工尺寸达到米(m)度量范围;

6)、可实现铝合金增材、涂层、连接、修复及再制造多种加工工艺过程,制备铝基复合材料及功能梯材料,具有广泛工艺适用性;

7)、增材设备所需功率明显低于熔焊金属增材制造技术;

增材过程能耗低、安全高效及绿色环保,无激光粉尘等危险因素与环境污染。

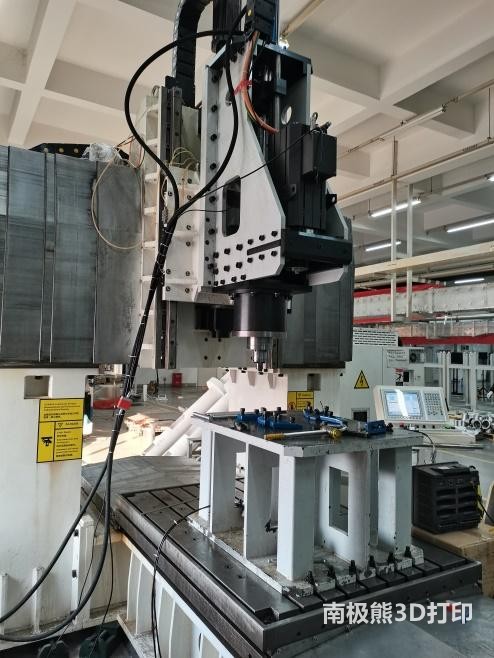

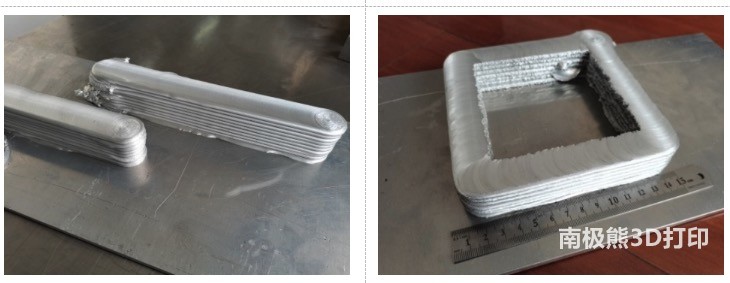

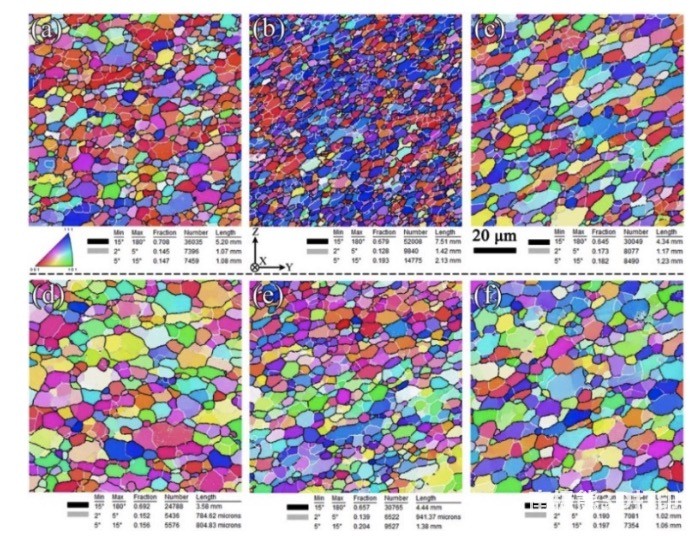

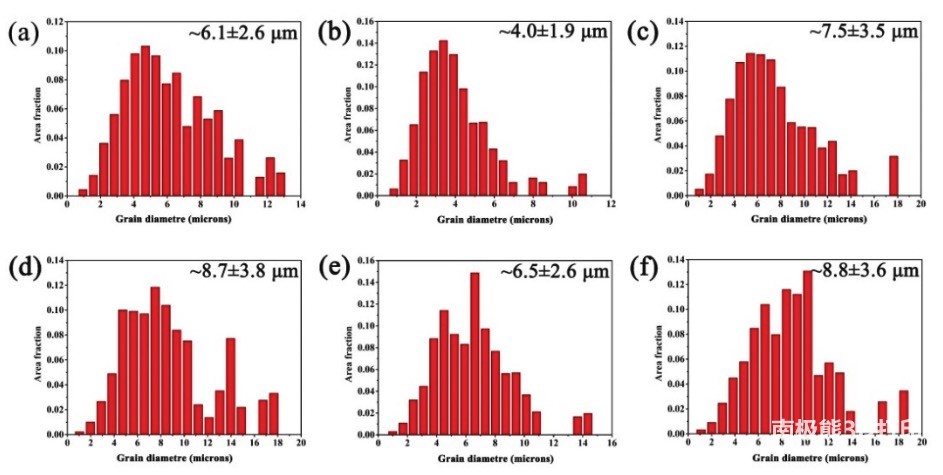

图3表示天津大学固相摩擦焊研究室研制开发的固相摩擦挤压增材制造试验设备及技术参数,图4表示制备的各种形式铝合金增材试样,图5-6表示铝合金6061-T6增材内部及界面组织特征,与原始母材晶粒尺寸(22.911.5m)比较,增材内部达到8.8-6.1m细晶组织特征,在摩擦挤压界面附近由于剪切塑性变形更剧烈、其等轴晶粒尺寸更为细小达到4.0-6.5m尺度范围。

图4 固相摩擦挤压增材制造设备及试验工作平台(2020年)

技术参数:

1).增材设备主轴头转速在0-3000rpm;

2).增材棒料轴向顶锻压力在0-100kN;

3).增材原始填充材料为实心棒料,其直径为10-20mm、长度为200-300mm;

4).增材机床设备工作平台操作空间为15001000800mm;三维(x,y,z)轴焊接速度在0-1000mm/sec范围;操作空间为大气工作环境;

5).增材铝合金6061、5083及7075。

图5 不同增材条件下各种固相摩擦挤压铝合金增材试样(2020-2021年)

图6 不同状态6061铝合金增材试样EBSD分析;(a)(b)(c)打印态;(d)(e)(f)热处理态;(a)(d)第二层中间;(b)(e)沉积层界面;(c)(f)第一层中间

图7 不同状态6061铝合金增材试样晶粒尺寸;(a)(b)(c)打印态;(d)(e)(f)热处理态;(a)(d)第二层中间;(b)(e)沉积层界面;(c)(f)第一层中间

固相摩擦挤压增材制造(FEAM)应用前景

实现填充材料的固相摩擦挤压增材制造工艺是目前最为先进的金属增材制造技术,由于可以有效避免熔化凝固孔隙、未熔合及热裂纹等增材缺陷,该金属增材技术将是获得轻质合金完全致密与高性能增材的最有效工艺方法,在轻量化铝镁合金结构制造领域具有巨大应用潜力。

具体的应用前景如下:

1)、由于摩擦焊工艺在铝镁合金焊接及异种材料连接领域具有明显优势,可以有效解决目前熔化工艺增材制造技术很难获得高性能增材的局限性,为轻量化高性能轻质合金结构增材制造开辟了新途径。

与目前已有激光、电子束及电弧金属增材制造技术比较,固相摩擦挤压增材制造不适合加工小尺寸复杂镂空增材构件,但可直接应用于大尺寸高性能铝镁合金整体壁板上带加强筋/梁构件/带凸缘筋条框架/网格筋条壁板等简单几何形状承载构件的增材制造。

2)、该工艺不仅可直接应用于高性能轻质合金结构增材制造,还可用于异种铝镁合金及多种金属材料复合的结构增材制造,用于各种轻质合金结构件的快速现场修复;

用于各种功能梯度材料的制备等,为这些领域的新结构和新材料开发提供了思路和新途径。

3)、采用新型耐高温材料制备非消耗轴肩工具,可将该工艺扩展应用于高温合金如钛合金、镍基合金及高强钢等金属材料的增材制造领域,并可能获得优于目前激光、电子束及电弧增材制造构件力学性能的增材构件,这将开辟另一种金属材料固相摩擦增材制造新领域。

4)、固相摩擦挤压增材制造设备的研制开发与商业化应用,将在航空航天、高速客车、汽车车体及电力散热器等各种铝合金结构制造及维修(再制造)领域开辟新市场需求,在许多简单承载框架结构件方面替代目前熔化金属增材制造技术创造出明显的经济效益。

5)、固相摩擦挤压增材制造工艺属于固相连接过程、不受环境因素的影响,很容易实现微重力、大气及真空环境、太空环境、甚至水下环境增材制造过程,为开发极端环境下增材制造技术提供全新途径。

6)、固相摩擦挤压增材制造与搅拌摩擦焊技术相结合将建立摩擦挤压增材-搅拌摩擦焊接-全新的复合摩擦挤压成形加工工艺,为研制开发高性能铝镁合金增材、连接及成形制造的创新复合摩擦挤压成形加工设备提供新途径。

参考文献

[1] Hang Z. Yu, Mackenzie E. Jones, George W. Brady, et al. Non-beambased metal additive manufacturing enabled by additive friction stir deposition[J]. Scripta Materialia,2018,153:

122-130.

[2] Zijun Zhao, Xinqi Yang, Shengli Li, Dongxiao Li. Interfacial bonding features of friction stir additive manufactured build for 2195-T8 aluminum-lithium alloy[J]. Journal of Manufacturing Processes 38 (2019) 396–410.

[3] 杨新岐, 秦红珊, 林伟. 一种实现带轴肩的摩擦堆焊的主轴系统, CN 107052560B, 2017.

[4] 唐文珅, 杨新岐, 田超博, 徐永生. 工艺参数对铝合金固相摩擦挤压增材组织及性能影响[J], 航空材料学报, DOI:

10.11868/j.issn.1005-5053.2021.000166, 2021.

[5] 田超博, 杨新岐, 唐文珅, 徐永生. 基于摩擦挤压增材制造单道多层6061铝合金组织特征与力学性能[J]. 稀有金属材料与工程(已接收待发表), 2022.