导读:传统的金属3D打印技术多是采用高能束将材料熔化后完成冶金结合,由于熔化过程涉及固液相变,导致材料在打印中难免产生缺陷。MELD制造公司推出的搅拌摩擦沉积3D打印技术则另辟蹊径,开发出了一种不使用高能热源,也不需要保护气氛的新型搅拌摩擦沉积增材制造技术,且拥有十倍于粉末床熔融技术的成形速度。

近日, 位于弗吉尼亚州克里斯蒂安斯堡的3D打印技术开发商MELD制造公司已经与弗吉尼亚理工大学开展合作,以寻求进一步推进其增材制造摩擦沉积技术。

一直以来,MELD制造公司都在持续推进金属摩擦沉积工艺的开发和研究,同时制造基于该技术的3D打印机。现在,来自弗吉尼亚理工大学材料科学和工程实验室的Yu研究小组已经开始以学术身份带头研究该技术。

据弗吉尼亚理工大学称,其研究方向包括工艺基础,如温度、材料流动和变形,动态相和微结构演变,以及异质结构材料的设计和制造。该团队还希望利用磁性材料、金属玻璃和形状记忆材料开发新的应用。

MELD制造公司的首席执行官兼创始人NanciHardwick解释说:"我们与弗吉尼亚理工大学材料科学部有着密不可分的联系。他们的专业知识对我们非常关键,大学里已经引进了我们公司的一台机器,同时辅以世界级的表征设备,可谓是天作之合。因为这是一个新的过程,我们的客户需要知道很多关于我们打印材料的信息,而弗吉尼亚理工大学正在帮助我们获得这些信息。"

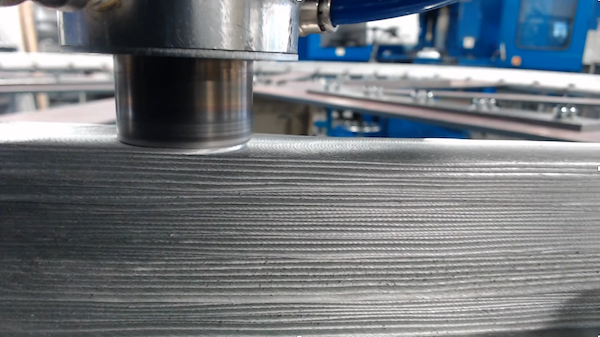

△增材制造搅拌摩擦沉积技术。照片来自MELD制造公司。

增材式搅拌摩擦沉积法是如何工作的?

MELD制造公司拥有十几项增材制造搅拌摩擦沉积工艺的专利,与其他金属3D打印技术不同的是,该技术是一个固态过程,在低于熔化温度的情况下进行,往往不会熔化打印材料。

从这项技术中我们可以看到一个固体进料杆(打印材料)被推过一个空心旋转工具,当送料杆接触到下面的基材时,它开始涂抹并通过摩擦粘在基材上,发生塑性变形,但绝不会熔化。快速旋转的工具具有加热材料的作用,使其具有足够的可塑性,从而发生如此严重的塑性变形。一旦第一层被涂上,送料杆就会被简单地抬起并推回,以打印更多的层,直到最后的三维部件完成。

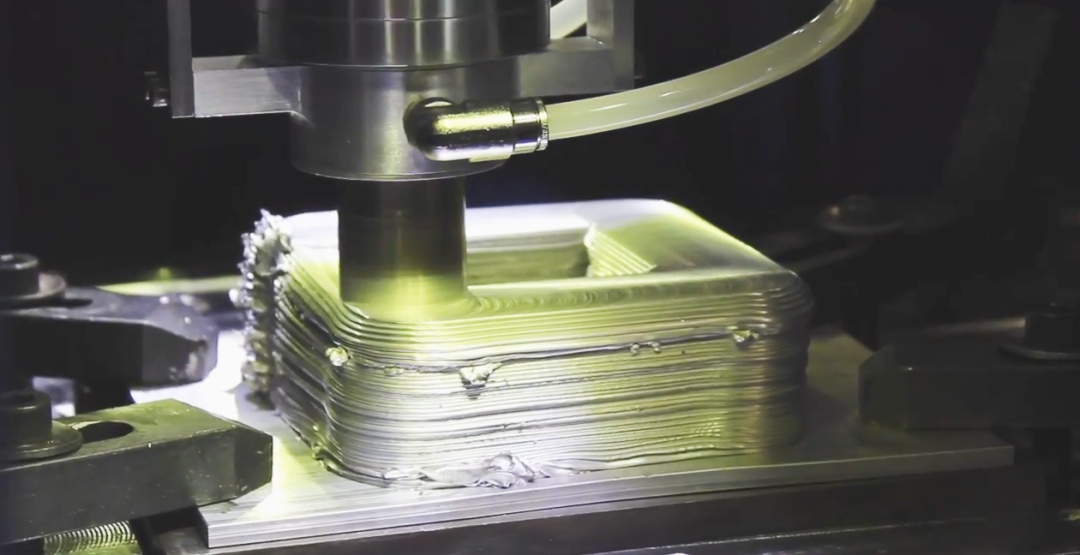

摩擦沉积工艺与各种金属兼容,如铝、钛、钢和镍基超合金。MELD的3D打印应用主要是在国防领域,包括零件涂层、部件维修、金属连接和定制金属基复合材料坯料。

由于其固态性质,与传统的激光3D打印相比,增材制造搅拌摩擦沉积技术具有较低的残余应力和明显较低的能量需求。它还与那些不容易出现孔隙、热裂和其他与熔融技术有关的问题的材料兼容。

此外,MELD的技术是一个单一步骤的过程,所以用户不必担心烧结或热等静压(HIP)等繁琐的后处理工作流程来提高零件质量。

△获得专利的MELD固态工艺。照片来自MELD制造。

尺寸和速度的结合

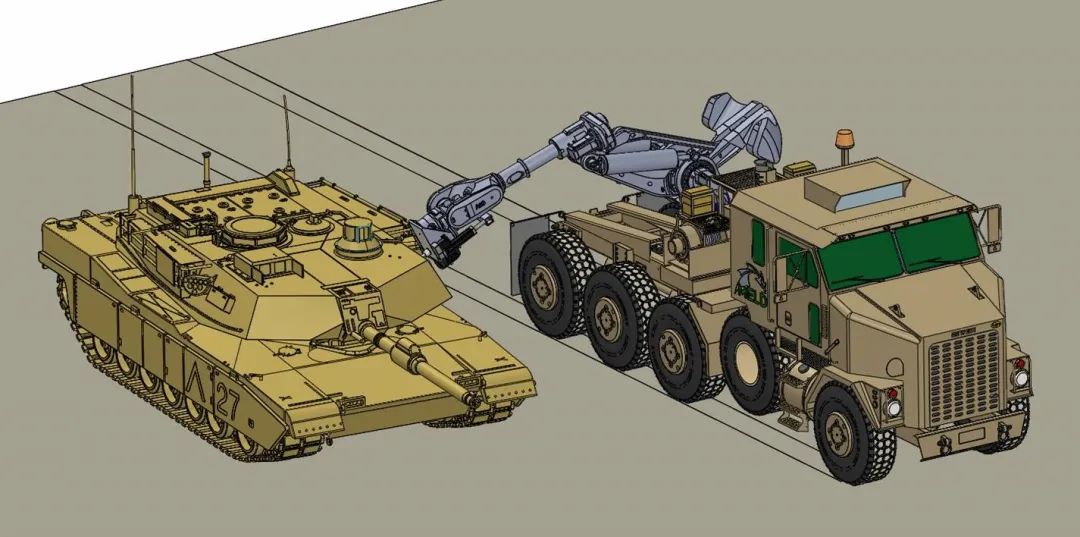

据MELD称,增材搅拌摩擦沉积技术能够以前所未有的规模生产大型金属零件。这可以归因于这样一个事实,即该技术不限于小型粉末床或真空系统,它是一种可以在开放的大气环境下实施的工艺,不受操作环境或材料表面条件的限制。MELD公司还声称,该技术的材料沉积速度比粉末床熔融等工艺快十倍以上。

哈德威克补充说:"我们能够制造大尺寸的部件,而这些零件以前只能通过锻造完成。我们能够制造出其他3D打印技术不能打印的合金,而且能够露天制作,这就消除了规模上的任何限制。这是一个令人难以置信的可扩展的技术。"

△前沿作战基地的MELD增材制造维修概念图。图片来自MELD制造公司

增材制造搅拌摩擦沉积只是近年来亮相的众多3D打印工艺之一。就在本周,总部位于巴塞罗那的BCN3D宣布了新的粘性光刻制造(VLM)3D打印技术,标志着该公司进入了树脂市场。该方法是一种多材料的方法,使用户能够同时用两种高粘性树脂进行打印。

在其他地方,一个包括空中客车公司、赛峰集团着陆系统公司和苏格兰国家制造研究所(NMIS)在内的财团最近开始为航空航天领域研究一种新的混合定向能量沉积(DED)3D打印工艺。据报道,这项新技术旨在克服传统制造公司目前面临的挑战,将解决与制造成本和交货时间有关的一些问题。(焊割在线 2022-03-23)