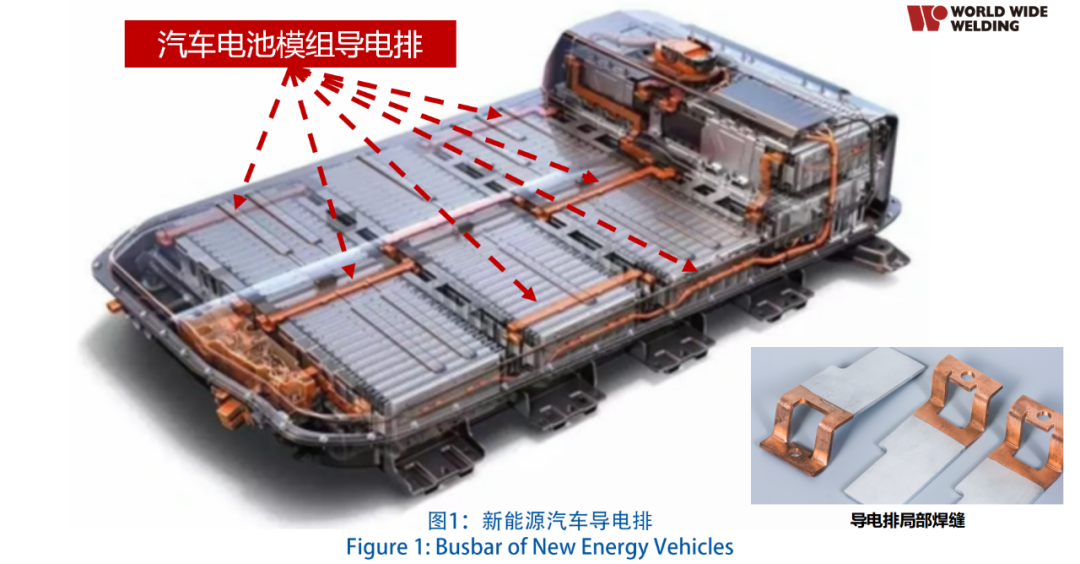

随着新能源汽车的快速发展,导电排作为电气系统的关键组成部分,正面临材料成本、重量及性能等多重挑战。传统铜制导电排虽性能优越,但成本高、重量大。铝制导电排虽轻且成本低,但接触电阻高。 特斯拉在2017年开始使用铝铜导电排,在导电排两端使用铜端子,保证两端的接触电阻较小,中间导电排使用高导铝材,实现降本和减重,为导电排发展提供了新的方向。而搅拌摩擦焊(Friction Stir Welding, 简称FSW)技术则进一步提升了铝铜异种金属的焊接质量,为新能源汽车导电排的发展注入了新动力。

1. 搅拌摩擦焊应用到铝/铜焊接的优势

由于铝铜两种金属在物理、化学性质方面存在巨大差异,焊接过程中易形成气孔、热裂纹等缺陷,降低了焊接接头的可靠性。另一方面,在焊接过程中难免生成脆性Al/Cu 系金属间化合物(Intermetallic compounds,简称IMCs),使焊接接头脆性增加,从而使焊接接头力学性能大幅降低。

FSW作为一种先进固相焊接方式,焊接过程中母材不熔化,因此可有效避免上述焊接缺陷的产生。并且FSW在焊接过程中热输入较小,可以有效的抑制IMCs的产生,提高焊缝成型及接头性能。

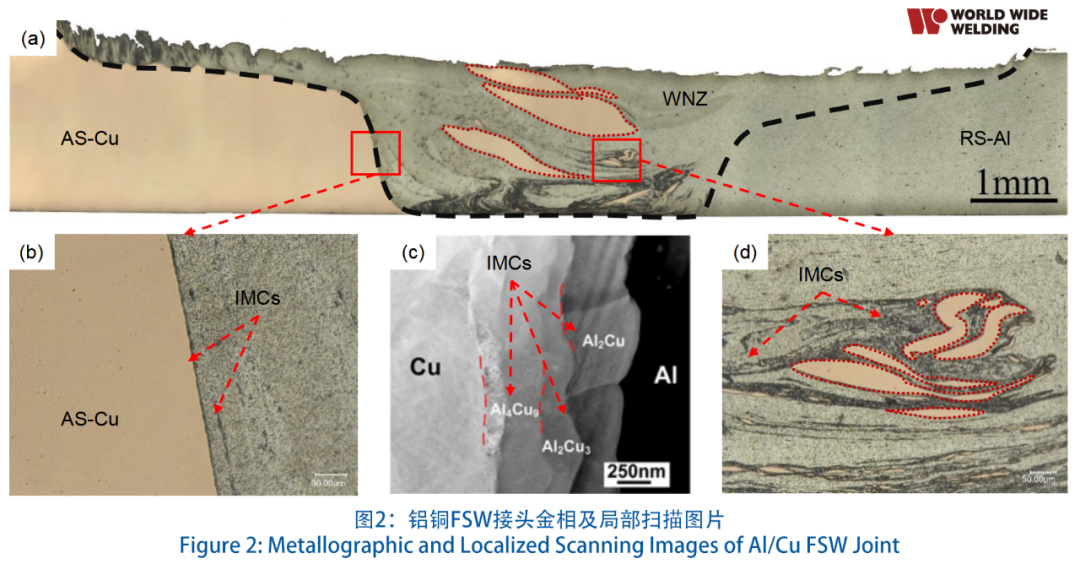

2. 铝铜异种金属FSW金相及IMCs

图2为1060铝合金与T2紫铜异种金属FSW的金相剖面照片及局部电子扫描照片。金相照片可见接头成型良好,焊缝内部材料混合均匀,无缺陷形成。图2-(c)为铝铜界面局部扫描电镜的扫描结果。可以看到铝铜界面上存在三种IMCs层,层间无微裂纹,单层厚度为纳米级(~240nm)。相比于常规熔化焊,单层厚度至少降低60%以上。且三层IMCs层皆为薄层状波浪结构,可以有效提高该处的承载能力。

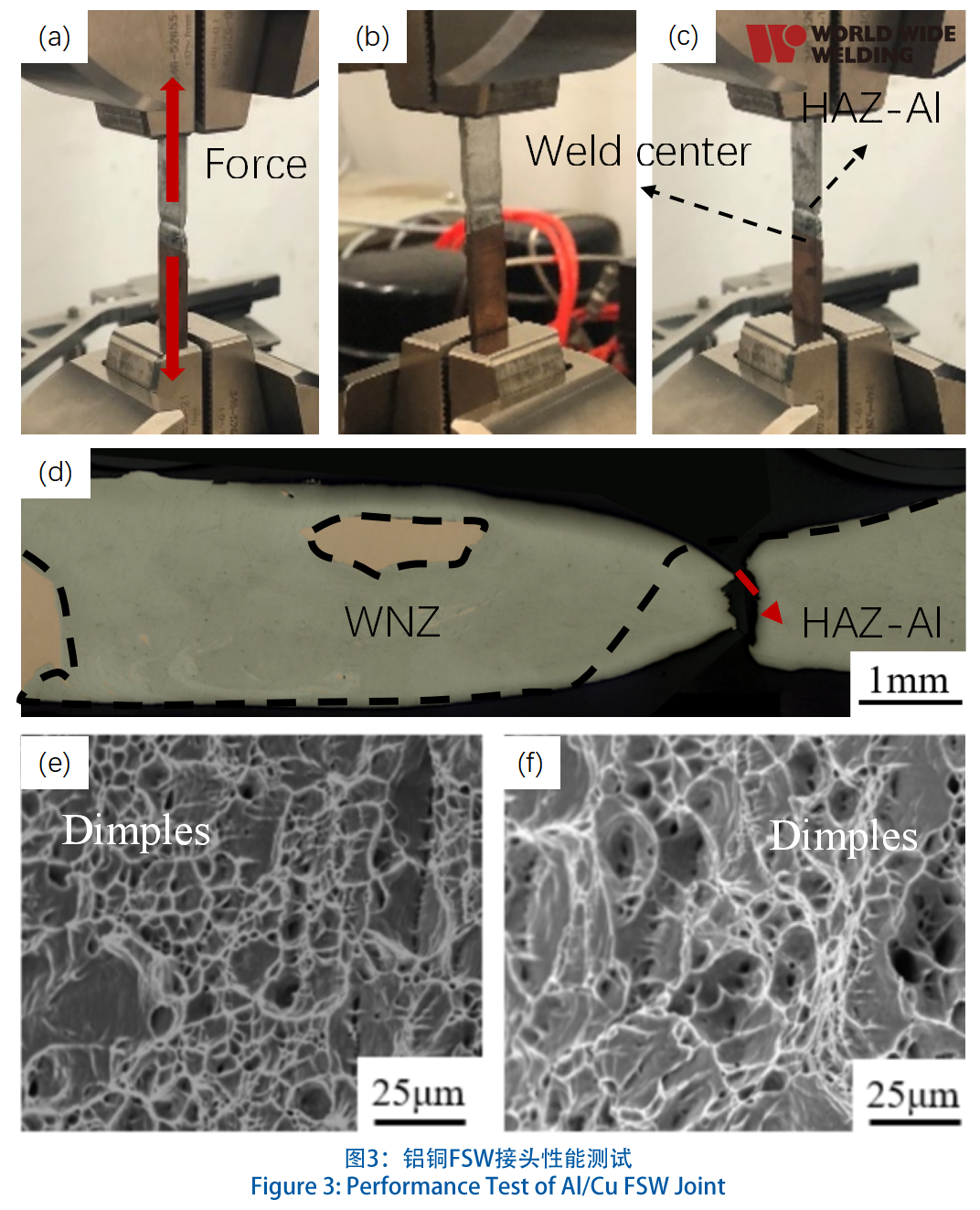

3. 铝铜FSW接头力学性能

力学性能测试表明,铝铜FSW接头强度可达铝侧母材的80%以上,且具有良好的电性能,充分满足新能源汽车导电排的使用需求。图3为铝铜FSW接头拉伸性能测试的相关图片。其中图3(a)、3(b)及 3(c)为拉伸过程照片,拉伸状态发生明显的屈服,屈服位置位于Al侧热影响区区域,证明铝铜焊缝强度大于铝侧热影响区的强度。图3(d)为拉伸断裂后的剖面金相照片,断裂位置明显位于铝侧的热影响区。结合金相照片来看,金属间化合物并未对接头强度有明显影响,焊接效果良好。图3(f)为断裂位置扫描电镜照片,可以看到断裂区域存在大量韧窝结构,证明该处材料塑性较好,断裂主要为韧性断裂。

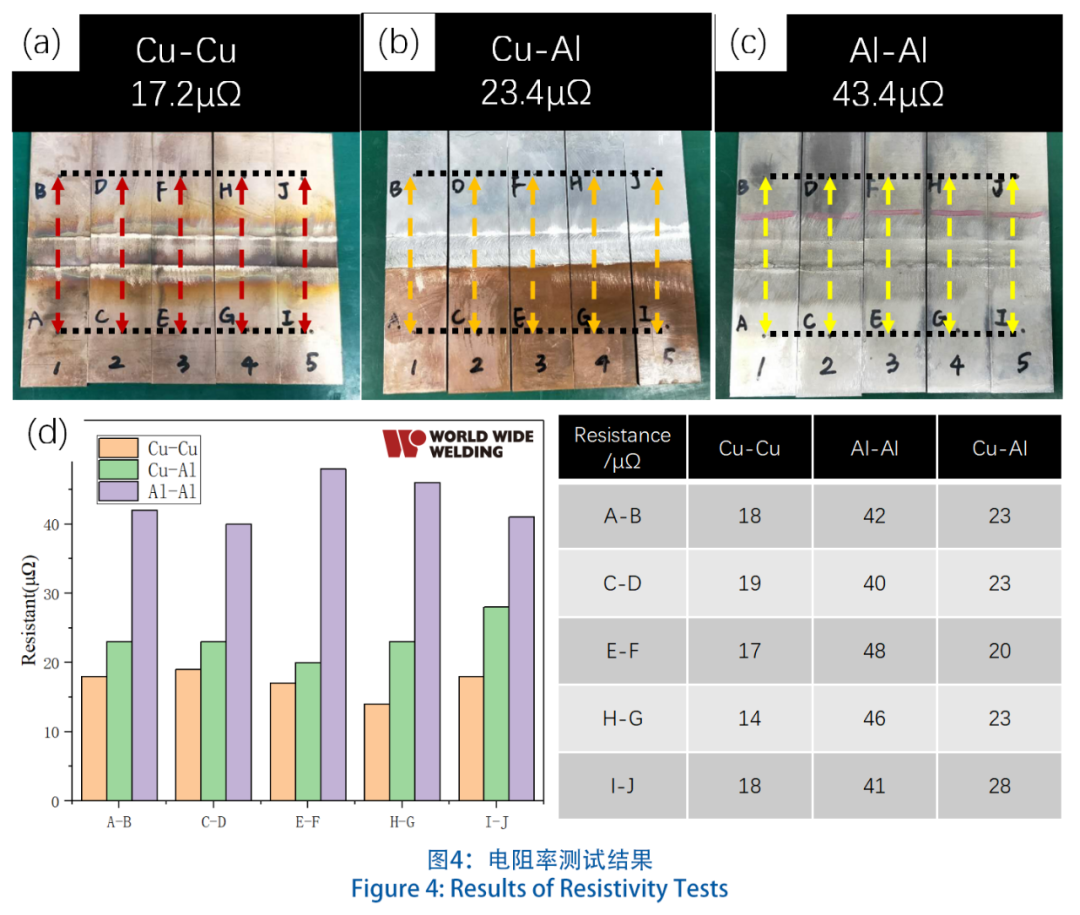

4. 铝铜接头电性能

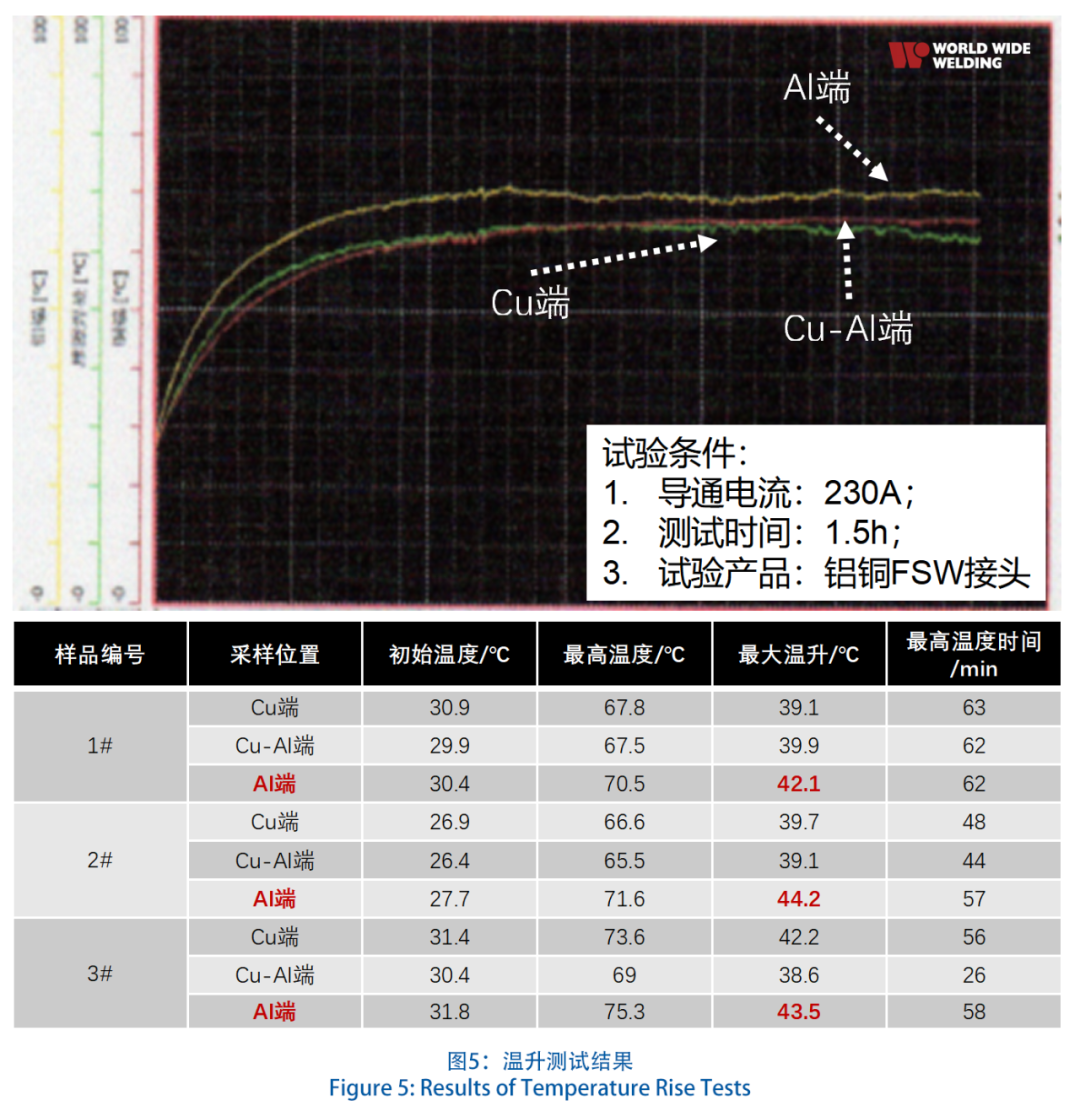

对于材料电性能来说,分别对铜铜(T2紫铜)、铝铝(1060)及铜铝(T2紫铜及1060铝合金)FSW焊缝进行电阻及温升测试,可充分满足导电排的实际使用需求。图4为电阻测试的结果,铜FSW接头平均电阻为17.2毫欧,铝铝FSW接头平均电阻为43.4毫欧,铜铝FSW接头平均电阻为23.4毫欧。根据试验所得数据铜铝FSW接头电阻远小于铝铝接头,接近铝铜接头。在同等条件下进行了接头导电温升测试。试验条件为1.5h通电,设置电流230A。图5为接头电导温升测试结果,测试前后试件外观无明显变化。且在三组试验中,导电排温度在30min内达到稳定状态,铝侧为温升最大位置,焊缝位置电阻小于铝侧电阻。

5. 结语

万宇科技深耕于FSW特种焊接技术,为客户提供FSW焊接设备、智能相控阵超声无损检测设备、搅拌摩擦点焊设备、FSW焊接代工、搅拌头及技术服务等一站式服务。并且公司在2016年就进入了铝铜、铜铜、铝铝等导电排焊接领域,是全国第一家实现稳定量产的铝铜FSW企业,为客户焊接100w+种导电排产品,提供相关产业焊接设备50+台。可实现1系、6系铝合金与紫铜的高强度连接,充分满足客户导电排的使用需求。其先进的FSW技术已广泛应用于新能源汽车导电排的生产中,为客户提供了高效、可靠的解决方案。(来源:万宇科技)