搅拌摩擦焊网11月18日讯 近日,中国飞机强度研究所詹绍正团队以《航空铝合金薄板搅拌摩擦焊内部缺陷的超声相控阵检测》为题在《环境技术》2024年第7期上发表最新研究内容,第一作者为詹绍正。

针对3mm厚度下航空铝合金薄板搅拌摩擦焊焊缝的检测需求,基于典型缺陷特征以及缺陷对焊接接头性能的影响规律分析,明确了搅拌摩擦焊无损检测应重点关注的缺陷类型;设计了不同深度和尺寸的隧道以及未焊透缺陷模拟样件,利用模拟缺陷样件验证了超声相控阵检测技术对铝合金搅拌摩擦焊中1mm埋深0.2mm孔径的隧道缺陷以及1.6mm埋深2mm长、0.2mm深未焊透缺陷的检测能力,对3mm厚度下搅拌摩擦焊实际样件的检测结果与X射线检测结果及断口观察结果吻合,超声相控阵检测技术可以用于3mm以下航空铝合金薄板搅拌摩擦焊焊缝的检测。

引言

搅拌摩擦焊是英国焊接研究所于 1991 年发明的一项先进固相连接技术,它是利用材料接触面与搅拌针之间相对运动所产生的摩擦热,使待焊件接触面及其附近区域达到塑性状态,并在热—力的持续作用下产生连续的塑性变形、原子扩散和动态再结晶,从而获得致密组织的焊接技术。与传统的熔化焊相比,搅拌摩擦焊具有环保、低耗、高效以及焊接接头质量高、焊接后残余应力和变形小、容易实现异种金属焊接等优点,近年来作为一种先进、可靠的连接方法被广泛应用于航空航天、轨道交通、船舶等领域。

搅拌摩擦焊接成型过程是一个受多参数影响的,温度变化、组织结构转变、应力应变和金属流动等多因素互相作用的复杂过程,焊接质量受被焊材料的性质、厚度以及搅拌针结构、转速及倾角、焊接速度、下压量等多因素的影响。在焊接过程中,若工艺参数选择不当,将会产生各种缺陷,严重影响焊接接头的强度以及疲劳寿命。因此,焊后对搅拌摩擦焊接头进行无损检测对于保证焊接产品的质量至关重要,AWSD17.3/D17.3M、ISO 25239-5、GB/T34630.5、HB/Z 416等国内外相关的铝合金搅拌摩擦焊标准中都明确的提出了无损检测的要求。

X射线和超声波检测技术是金属焊缝检测最常用的两种技术手段,但由于X射线检测时需要双面接近,对一些复杂的密闭焊缝结构或异种材料焊接结构检测应用受限,且其具有生物辐射特性,加之X射线检测的成本较高,在试验现场或服役外场的结构原位检测中使用不便,不宜广泛采用。为此,超声波检测技术成为搅拌摩擦焊结构评价方法研究的热点,尤其是随着近年来超声相控阵检测技术的迅猛发展,在搅拌摩擦焊结构缺陷检测中展现出了强大的技术优势。

在搅拌摩擦焊的超声相控阵检测技术研究领域,国内外的同行针对不同的应用场景开展了大量的研究工作,Lamarre和Bird等对搅拌摩擦焊缺陷的相超声相控阵检测进行了系统的研究,结果表明利用超声相控阵检测技术可以灵活地改变声波入射角度,对不同走向的缺陷都具有很好的检出率;Lamarre 利用10MHz的 64 阵元相控阵探头检测到5mm 厚搅拌摩擦焊接头底部高 0.9mm的氧化物层以及接头前进侧底部的孔洞缺陷,Bird用超声波相控阵成功检出了 6.25mm 厚的 7050 铝合金搅拌摩擦焊接头内部孔洞。Hugget等人发现利用超声相控阵技术可检测铝合金搅拌摩擦焊缝中0.2mm以上的未焊透、虫孔、表面孔洞和内部孔洞。国内的张香然等利用超声相控阵线性扫查技术实现了对3mm厚铝合金薄板中0.6mm缺陷的检测,杨书勤等利用超声相控阵检测技术实现了对3mm厚铝合金搅拌摩擦焊缝内10mm×0.1mm×0.5mm(长×宽×高)的人工刻槽缺陷的检测。余亮等通过合理优化检测参数,利用超声相控阵检测技术实现了对搅拌摩擦焊中深度15~25mm、直径1mm横通孔的检测,结合相控阵超声C扫描可以检出5mm板中直径0.3mm的侧孔和8mm板中直径0.5mm的侧孔。李成军针对8mm厚搅拌摩擦焊缝,利用超声相控阵检测可以直观地识别出不同弯曲形态细微未焊透缺陷的存在。赵衍华等采用超声相控阵横波线性扫查和扇形扫查,从单面有效检出了6.0mm厚铝合金板搅拌摩擦焊焊缝中的根部弱结合、未焊透以及孔洞缺陷。

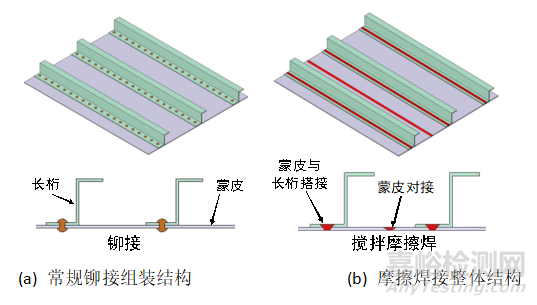

从上述研究现状中可以看出,当前针对搅拌摩擦焊的超声相控阵检测技术研究主要是面向3mm及以上厚度的结构,现有的搅拌摩擦焊超声相控阵检测方法标准QJ20045-2011《铝合金搅拌摩擦焊超声相控阵检测方法》适用的检测厚度范围也是为3mm~15mm。而在民用航空结构上,搅拌摩擦焊技术主要应用于飞机机身、机翼等蒙皮结构中,通过“以焊待铆、以小拼大”的方式来实现大型蒙皮壁板的制造,见图1所示。受结构减重和经济性要求,民用飞机蒙皮厚度较薄,如某型飞机搅拌摩擦焊蒙皮焊缝处最厚处3.6mm,最薄处仅1.6mm,现有的超声相控阵检测标准无法完全覆盖。为此,本文针对航空铝合金薄板搅拌摩擦焊结构开展了超声相控阵检测技术研究,旨在为3mm及以下厚度的航空铝合金薄板搅拌摩擦焊缺陷的超声相控阵检测提供支持。

图1 民用飞机机身蒙皮的搅拌摩擦焊应用

拌摩擦焊典型缺陷类型

虽然搅拌摩擦焊能够避免传统熔焊过程中产生的气孔、裂纹等缺陷,但不当的焊接工艺方案也会导致焊缝中产生诸如飞边、沟槽等表面缺陷和隧道型孔洞、未焊透、S线、弱连接等内部缺陷。

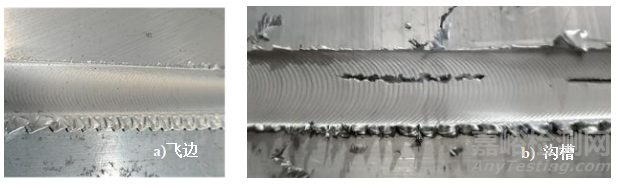

飞边是焊后沿焊缝两侧翻卷的金属,呈现表面凸起的毛刺状,是焊接压力过大而导致较多的塑性材料从轴肩两侧挤出,冷却后形成的一种缺陷,见图2a)。沟槽缺陷是搅拌头在对接板表面机械搅动后未形成连接的一种缺陷,是由于焊接过程中热输入不足,导致材料流动不充分,所形成的表面犁沟,一般位于焊缝前进侧,见图2b)。

图2 搅拌摩擦焊典型表面缺陷形貌特征

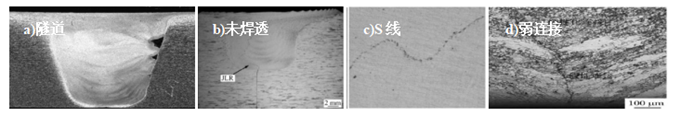

隧道型孔洞是在焊缝内部沿焊缝长度方向延伸的未完全闭合的空洞,是由于焊接工艺参数选择不当,导致焊接热输入不足,材料流动不充分而形成,通常位于焊缝前进侧的中下部以及焊缝表面附近,见图3a)。未焊透缺陷是在焊缝底部未形成连接或者不完全连接而出现的“裂纹状”缺陷,是由于搅拌针长度与被焊材料板厚不匹配(搅拌针过短)或下压量不够,导致焊缝根部金属未受到充分搅拌,焊缝根部金属流动不充分所致,主要位于焊缝根部,见图3b)。S线是对接表面氧化膜在焊接过程中未被完全搅拌打碎,从而在焊缝中残留并成连续线状分布的缺陷,见图3c)。弱连接是焊缝金属因热输入不够导致未发生充分搅拌而形成弱结合缺陷,见图3d)。

图3 搅拌摩擦焊典型内部缺陷形貌特征

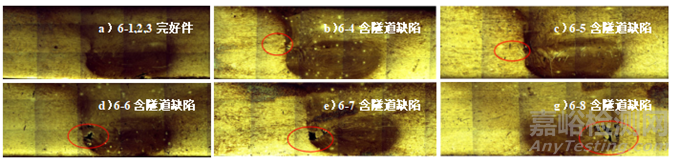

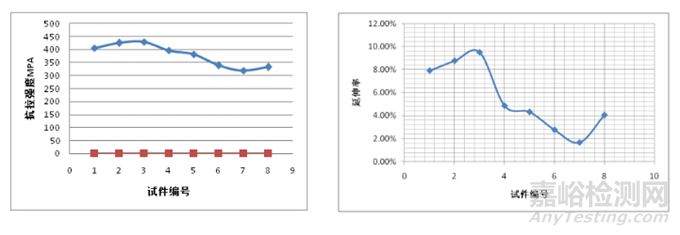

对于飞边、沟槽等表面缺陷,很容易通过目视观察直接发现,因此通常不作为搅拌摩擦焊缺陷检测研究的重点。而对于内部缺陷,当根部缺陷以弱连接线形式存在时,接头强度和塑性变化不明显,但是当根部存在未焊透缺陷时,对接头强度和延伸率均有影响,当未焊透尺寸达到0.55mm时,接头抗拉强度下降22%,断后延伸率降低91%。而对于隧道型缺陷,搅拌摩擦焊接头的抗拉强度和断后延伸率也随着隧道缺陷尺寸的增大而明显降低,见图4、图5所示。

图4 含不同尺寸隧道缺陷的搅拌摩擦焊焊缝显微图谱

图5 含不同尺寸隧道缺陷的搅拌摩擦焊接头抗拉强度和断后延伸率曲线

因此,对于搅拌摩擦焊焊缝内部缺陷的检测,隧道型孔洞和根部未焊透缺陷是无损检测关注的重点。

搅拌摩擦焊内部缺陷的超声相控阵检测试验

1、人工缺陷试块设计

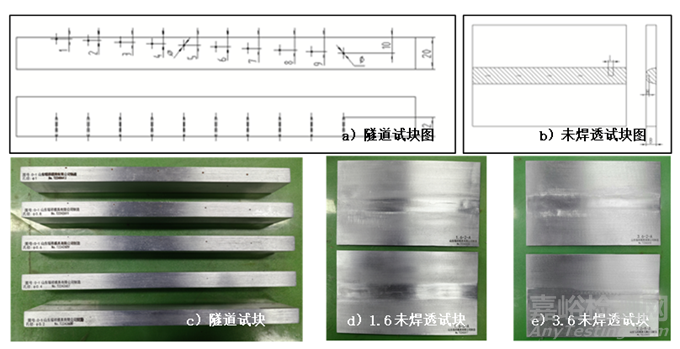

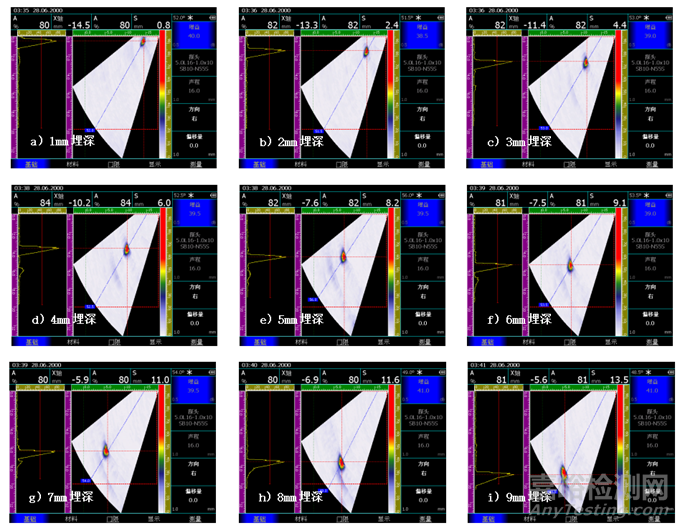

根据某民机搅拌摩擦焊蒙皮的检测需求,分别制作了含有模拟隧道孔洞和根部未焊透缺陷的铝合金薄壁搅拌摩擦焊对比试块,见图6和表1所示;隧道孔洞缺陷参照HB20159-2014《变形金属超声检测》,采用12mm长度的短横孔方式来模拟,横孔直径分别为0.2mm、0.4mm、0.6mm、0.8mm和1.0mm,埋深范围为1mm~9mm,步进1mm,可以完全覆盖1.6mm和3.6mm的检测范围。

未焊透缺陷采用在焊缝根部人工刻槽方式模拟,制作要求参照GJB2908A-2020《涡流检验方法》。试块厚度分别为1.6mm和3.6mm,每个厚度下包含有不同的长度和深度的人工刻槽,人工刻槽长度分别为2mm和5mm,深度分别为0.2mm、0.4mm、1.0mm和1.5mm。

图6 隧道孔洞和未焊透试块

表1 隧道和未焊透缺陷模拟试块信息表

2、试验仪器和主要参数

超声相控阵检测设备采用俄罗斯KROPUS公司生产的UCD60型16通道合成孔径全聚焦超声相控阵仪器,探头采用多浦乐5.0L16-1.0*10线阵列探头配型号为SB10-N55S的55°横波楔块,耦合剂采用膏状黄油。

检测时采用8阵元孔径激发、手工锯齿形扫查法,扫查过程中采用 A扫描和S扫描进行监控,声束扫查角度范围为35°到70°。

3、人工缺陷试块的超声相控阵检测试验及结果

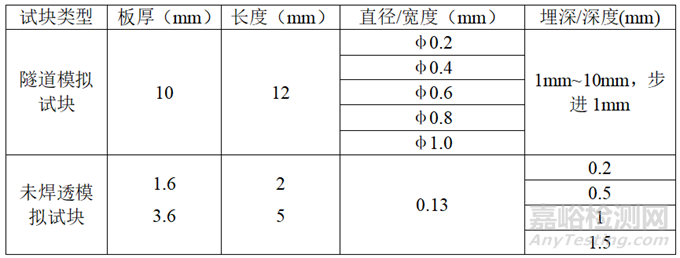

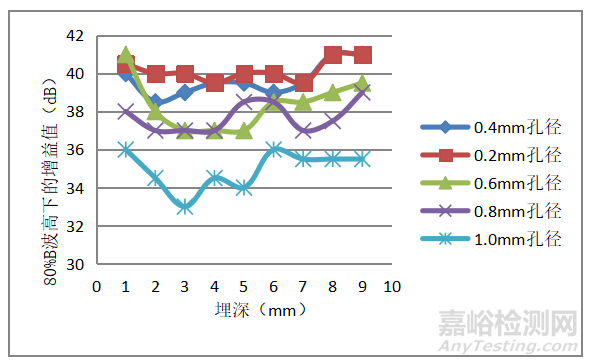

分别对不同孔径、不同埋深的隧道模拟缺陷和不同板厚、不同长度及深度的未焊透模拟缺陷进行了检测,所有预制的人工缺陷均能够被有效的检测出来。图7所示为1mm 到9mm埋深下直径0.2mm隧道模拟缺陷的超声相控阵检测图谱,从中可以看出,超声相控阵检测对不同埋深下 0.2mm的隧道模拟缺陷都具有非常高的信噪比,完全可以满足实际检测需求。图8所示为不同孔径、不同埋深下的隧道模拟缺陷在80%回波高度下的增益对比,从图中可以看出,随着隧道孔径的增大,检测所需的增益值呈下降趋势。图中的个别数据波动分析为手工检测时的测量误差所致。

图7 1mm~9mm埋深下φ0.2mm模拟隧道缺陷的超声相控阵检测结果

图8 不同孔径、不同埋深下隧道模拟缺陷回波幅度对比曲线

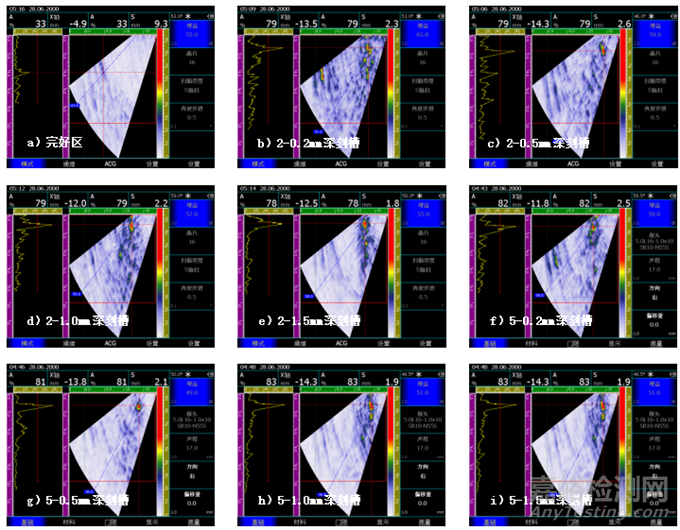

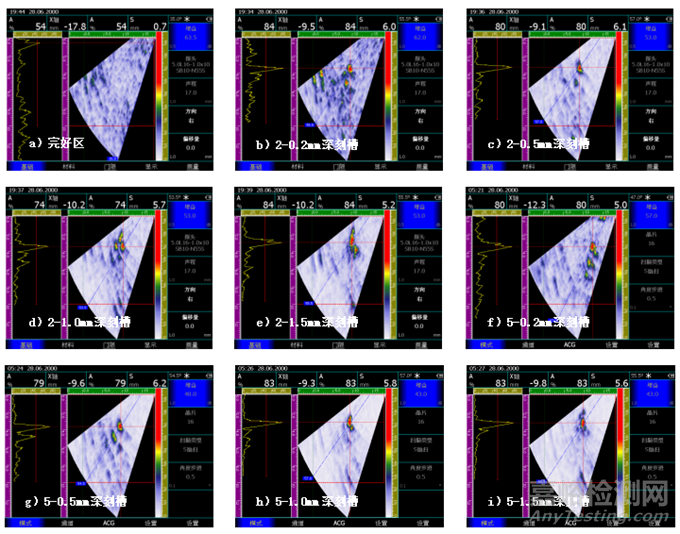

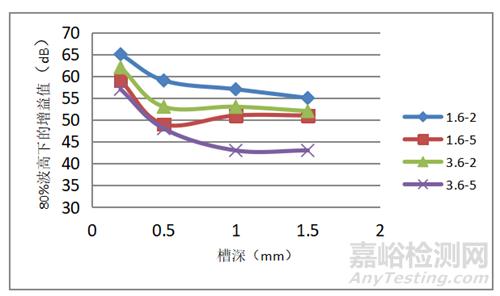

1.6mm和3.6mm板厚中不同长度、不同深度未焊透模拟缺陷的超声相控阵检测图谱见图9和图10所示,图11所示为不同板厚、不同长度和深度未焊透模拟缺陷回波幅度比对图。从图中可以看出,在缺陷回波达到80%的基准条件下,同一板厚中,检测信噪比随着未焊透缺陷的长度和深度的增加而增加,检测灵敏度随着板厚的增加而增加。

图9 1.6mm板厚中不同长度和不同深度未焊透模拟缺陷的检测结果

图10 3.6mm板厚中不同长度和不同深度未焊透模拟缺陷的检测结果

图11 不同板厚、不同长度和深度未焊透模拟缺陷回波幅度比对曲线

4、搅拌摩擦焊薄板检测与验证

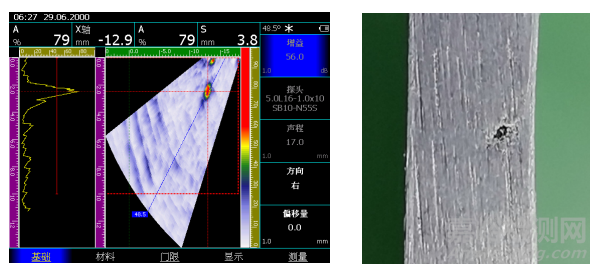

利用0.2mm孔径的模拟隧道和2mm长、0.2mm深的模拟未焊透缺陷作为检测灵敏度,对1.6mm和3.6mm厚的搅拌摩擦焊试板进行检测,在其中一块3.6mm厚的试板中发现一处显示深度约2mm的隧道型缺陷,幅值比基准灵敏度高约16dB,后对试板进行解剖,发现实际隧道缺陷中心埋深约1mm,隧道孔径约为0.5mm,与超声相控阵检测结果基本吻合,见图12所示。

图12 3.6mm摩擦焊试板中约1mm深0.5mm直径的隧道缺陷超声相控阵检测结果及缺陷实际形貌图

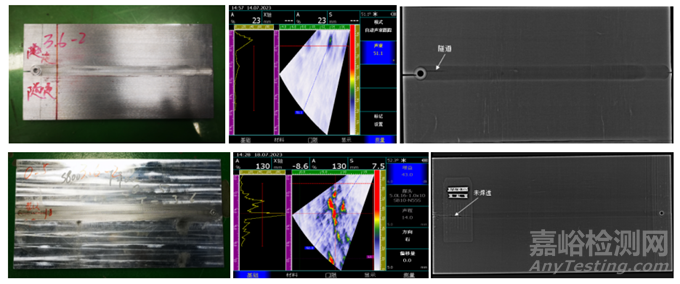

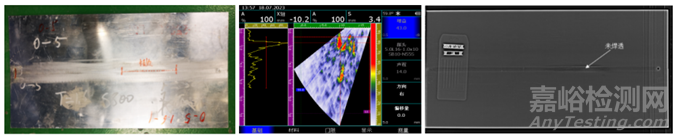

图13所示分别为利用超声相控阵检出存在隧道和未焊透缺陷的两块3.6mm厚的铝合金搅拌摩擦焊试板,后通过X射线照相检测确认了缺陷的存在。图14所示为超声相控阵检出存在隧道缺陷的1.6mm厚的铝合金搅拌摩擦焊试板,后经过射线检测得到了验证。

图13 3.6mm试板中隧道和未焊透缺陷的超声相控阵与X射线检测结果比对

图14 1.6mm试板中未焊透缺陷的超声相控阵与X射线检测结果比对

结论

开展了针对3mm厚度下航空铝合金薄板搅拌摩擦焊焊缝的检测试验研究,验证了超声相控阵检测技术对铝合金搅拌摩擦焊中1mm埋深0.2mm孔径的隧道缺陷以及1.6mm埋深2mm长、0.2mm深的未焊透缺陷的检测能力,对3mm厚度以下搅拌摩擦焊实际样件的检测结果与X射线检测结果及断口观察结果吻合,超声相控阵检测技术可以用于3mm厚度下航空铝合金薄板搅拌摩擦焊焊缝的检测。

引用本文:

詹绍正,樊俊铃,焦婷,张伟,石亮.航空铝合金薄板搅拌摩擦焊内部缺陷的超声相控阵检测[J].环境技术,2024,42(07):88-97.